基于CAE的木塑包覆口模設計及共擠模擬

摘要: 為了降低生產成本,提高設計效率和設計精度,結合木塑復合材料特殊的性能,借助CAE 軟件對共擠出模頭進行輔助設計。并由制件尺寸逆向模擬口模定型段尺寸、口模口型尺寸等影響制品質量的關鍵性參數,然后對異型材擠出流道的整體結構進行設計,最后采用正向模擬對共擠模頭進行流場分析,檢驗其可靠性。

隨著木塑材料的廣泛應用,對其制品的質量和產量的要求也在不斷的增加。一般情況下,木塑異型材截面形狀比較復雜,表面質量和配合尺寸精度要求比較高,在不考慮原料配比及成型工藝參數的情況下,機頭流道的結構尺寸及形狀是決定型材制品尺寸及形狀的重要因素。

傳統的模頭是依據生產經驗、材料的性能和原始參數、擠出制品的幾何形狀和尺寸以及大量的實驗驗證而來。通過這種傳統的試錯法設計的口模具有很大的盲目性,缺少科學依據。近些年來,國外引入了一種流體力學軟件( CFD) 軟件用于口模擠出成型的數值模擬,很大程度上促進了此類行業的發展,而Polyflow 就是其中專用于黏彈性流體模擬的一個軟件[1-4]。通過該軟件的逆向模擬結果可以看出其變形趨勢,縮短口模設計周期,降低設計成本,對口模口型的設計有極大的指導作用。

本工作開始通過CAE 軟件對制件進行逆向模擬設計出口模口型,接著對包覆型材的擠出流道結構進行設計,最后運用正向模擬對設計的模頭進行流場分析,檢驗其可靠性[5]。

1 包覆型材模頭口型設計

逆向擠出過程依據出口處流體速率重新分布的原理,為了避免邊長中部區域因速率大產生擠出膨脹而不能獲取所需形狀,必須盡可能降低該區域的尺寸,計算出擠出口型的形狀[6]。對于包覆型材的擠出成型,主要是計算出可達到生產要求的口模內部尺寸。

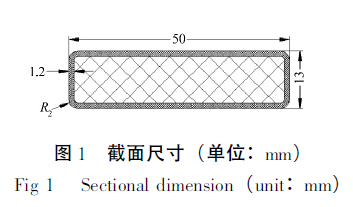

1.1 建立有限元模型

采用Creo 軟件建立幾何模型,對其進行逆向擠出模擬,整體分為兩個計算域。圖1 為制件截面尺寸和形狀,取模型的四分之一進行分析,再將其導入Workbench 中進行有限元網格的劃分。通過建立定型段和自由段模型,應用逆向擠出技術對其口模進行設計。

1. 2 建立分析任務

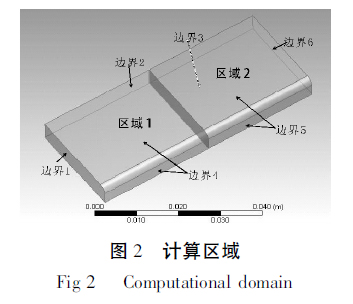

在逆向擠出模擬中,將計算區域劃分兩個子區域,一是存在滑動壁面且位于口模內的流體區域1,另一個是位于口模外的自由表面擠出物區域2,計算區域見圖2。

1. 3 設置材料參數及邊界條件

文章選用的冪律本構模型[7],設定該木塑材料的零剪切黏度是7 000 Pa·s,非牛頓指數n = 0. 45。松弛時間λ 取默認值1。并假設: 1) 流場是等溫穩定的層流流場; 2) 可自動忽略重力和慣性力等體積力; 3) 流體是黏性不可壓縮的; 4) 機筒內側壁面的物料沒有滑移。

本模型邊界條件如上圖2,其中,邊界1 為流動入口,體積流速Q = 1. 6 × 10-6 m3 /s ( 真實流速的1 /4) ; 邊界2 和邊界3 為對稱面; 邊界4 為口模壁面,選用漸變函數為[8]: f ( s) = 1 /s; 邊界5 為自由表面,初始位置為邊界4 與邊界5 的交界線,還需要指出自由表面出口位置[7]; 邊界6 為流動出口。

運用網格重置技術,選擇的網格重置技術為Optimesh. 3D[9]。完成上述設置后,輸出Iges file 和CFD-Post 格式文件,運行進行求解。

1. 4 結果分析

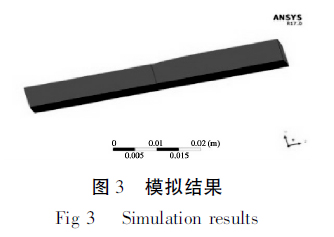

運行后處理模塊CFD-Post 來顯示計算生成的分析結果。制品出現了離模脹大現象,出口處的尺寸需略小于制件尺寸,如圖3 所示。

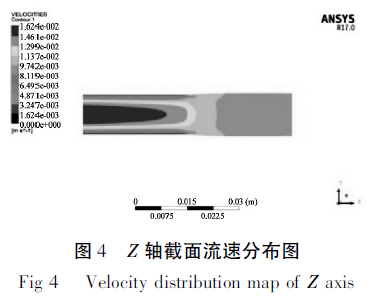

1) 流體速度分布

此型材在各個橫截面上軸對稱,截取Z 軸截面流速分布如圖4 所示。從口模入口處開始,速度是完全發展的,而口模壁面的速度基本為零,當流體流出口模后,速度逐漸過渡到最后成為一個恒定值。口模中水平方向的速度呈拋物線分布,流體的速度分布整體和入口的速度分布一致,當熔體流出口模時,速度會發生突變,出現垂直于熔體流動方向的速度,隨之趨于恒定。

另外,流體在口模出口之前20 mm 處的流速是完全發展的,而在距離口模出口后10 mm 的地方流速趨于恒定,在此之間的區域為過渡區域,所以在設計口模時,長度應該大于20 mm。

2) 口模設計結果

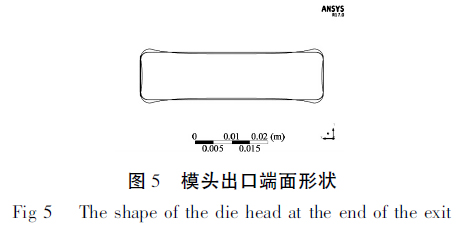

流體從口模擠出會產生擠出脹大現象,而此逆向擠出功能能針對這種現象對口模提供補償,依據分析計算的數據來設計我們所需口模的形狀[9]。

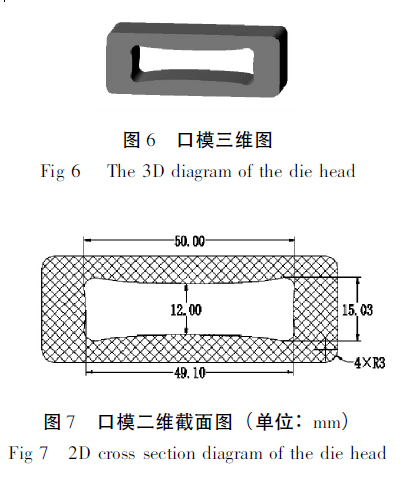

通過逆向分析計算得出的制件與口模的形狀對比見圖5。可以看出,所需的斷面形狀與按照所設計口型擠出的斷面形狀很接近,誤差相對較小,是可以被用在實際應用中[6]。測量其內部幾何尺寸,得到合理的口模三維圖,如圖6 所示。二維的截面圖如圖7所示。

2 模頭整體結構設計

口模設計過程中,首先需要了解木塑材料的性能,木塑材料的特殊性使得需加大其壓縮比,提升熔體的壓力[10],且需控制口模平直段長度,避免木纖維因停留時間過長發生降解。由于木塑材料的流動性比較差,所以口模設計時擴張角和壓縮角都不能太大,避免存在或者產生滯留區。此外,木塑材料具有較強的熱敏感性,因此設計時,為了增加熱容量應選擇比較大的結構尺寸,來加強口模各處溫度的均勻性和穩定性。

口模內部尺寸由以上逆向擠出分析得出,如圖7所示。由于制件尺寸較小,但必須滿足逆向計算出的口模長度要大于20 mm 的要求。平流段段長度過大會增大料流的阻力,故取L1為30 mm。

共擠出口寬度L4由Ployflow 逆向擠出功能得出,L4 = 49. 1 mm,芯層流道寬度為L5 = 47. 6 mm。壓縮段的長度L2由經驗取得: L2 = 65 mm。皮層熔體在入口的流道直徑D= 19. 2 mm。

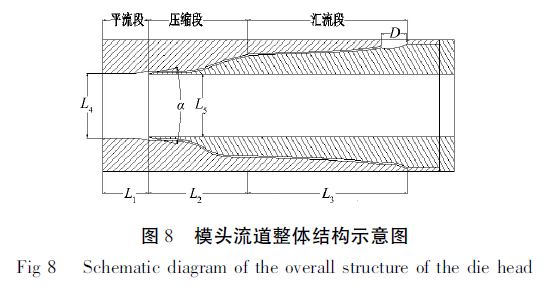

壓縮區錐角α 一般在10° ~60°范圍內選取。對于低黏度材料可選取較大值,反之,取較小值。由于木塑黏性較高,壓縮區的錐角α 選擇23°。匯流段有效長度L3由經驗公式得到: L3 = 121 mm。流道設計成光滑的流線型,無滯留區,無突變區,避免擴張且要保證穩定持續的壓縮[11-13]。流道定型段要求與口模的長度相等,所取各值均在合理范圍之內。模頭流道的整體結構示意圖如圖8 所示。

3 共擠模擬結果分析

Cross-Law 模型相對于冪律模型更適用于低剪切速率下的流體模擬,與擠出加工成型的實際狀況比較符合[14]。故表層選用Cross-Law 模型來分析對模頭流道內的流體。剪切黏度η 為:

式中,η0-零剪切黏度,取值為85 000 Pa·s; λ-0. 2s; γ· -剪切速率,s-1 ; m-稠度系數,0. 3。由于m =0. 3 ( 小于0. 75) ,為了防止計算發散,選用Picard迭代[15]。模型相對來說有點復雜,為了減少計算量,故取1 /2 模型來進行計算。

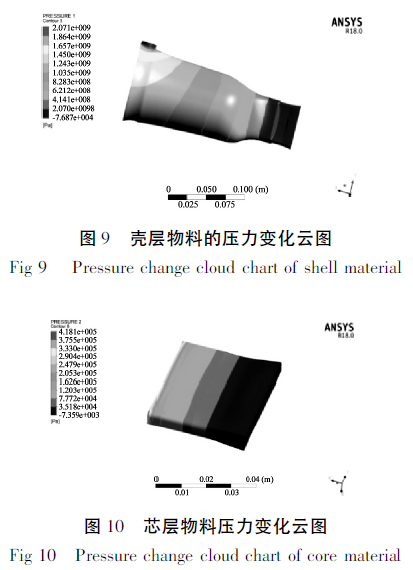

3. 1 共擠過程壓力場分布

在CAE 軟件里面設置邊界條件并進行計算,最后用CFD-POST 進行后處理。圖9 為共擠過程中殼層物料的壓力變化云圖,圖10 所示為共擠過程中芯層物料的壓力變化云圖,可以看出,壓力從入口到出口逐漸減小,入口處壓力最高。芯層入口處壓力為0. 418 MPa,出口處壓力為0. 035 MPa。由圖可見,壓力的分布相對比較合理。

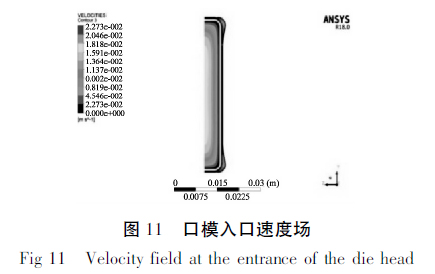

3. 2 共擠過程速度場分布

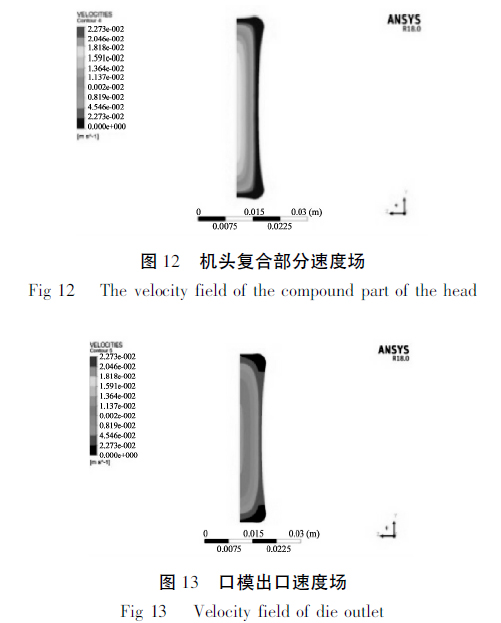

圖11、12、13 所示分別為口模入口,復合部分以及口模出口處物料的速度變化云圖,由三幅圖可以看出,物料的流速呈現一定趨勢,從2. 273×10-3 m·s-1到2. 273×10-2 m·s-1 不等; 流速等值線是以對稱軸為中心的環狀分布。物料在匯合前,保證橫截面橫向、豎向速度流場趨勢均勻,芯層和殼層的速度趨勢均為中間大而兩邊小,其中芯層中部區域速度最大,而殼層最大速度位于兩角中心部分。

機頭復合部分速度場也大體滿足這個趨勢,中間部分速度大而邊緣速度小,流速等值線滿足以對稱軸為中心的環狀分布,另外,芯層和殼層界面處的速度值也在逐漸接近,且各個方向速度基本均勻。

到口模出口處,皮層和芯層界面速度基本趨于一致,為3. 527×10-3 m/s,能基本實現從口模中同速擠出。由整個速度場看出,流速的分布相對來說是均勻合理的[15]。

3. 3 共擠界面剪切速率分布

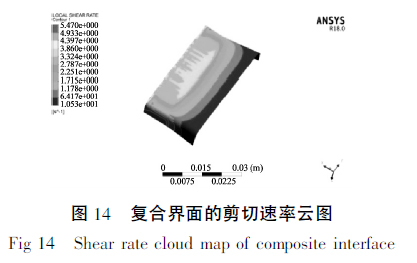

復合界面的剪切速率云圖如圖14 所示,可以看出,在復合界面處,口模內的剪切速率大于口模外的,且中間值較大而兩邊較小,由于界面受到剪切應力的作用會出現如圖所示的波浪紋等一些擠出不穩定現象的可能性,從口模內到口模外剪切速率的數值也在逐漸減小,界面相對來說比較穩定,能實現我們所需的效果。

4 結語

借助CAE 軟件逆向擠出功能對機頭定型段進行模擬,確定口模尺寸,然后進行共擠模頭整體結構設計,最后采用正向計算分析所設計模頭中物料的壓力和流動狀況,確定所設計機頭的合理性以及共擠界面的穩定性。通過采用逆向和正向流動場模擬相結合,極大提高了設計精度和效率,減少了人力和物力浪費。