基于UG的擠出模具干涉檢查研究與應用

摘要:針對擠出模具設計過程中的干涉檢查問題,分析了擠出模具設計及其干涉檢查的特點,基于模型的裝配關系和特征屬性信息,提出了基于實例名和屬性名的特征獲取方法,并在獲取特征的基礎上,提出了基于最小包容體交叉性的干涉檢查方法,即首先基于包容體判斷特征是否存在交叉,再對存在交叉的特征,根據不同特征的安全間隙進行最小間距干涉檢查,從而得到整個模具的干涉情況。并基于UG NX 機械制圖軟件,采用UG 二次開發技術和微軟基礎類庫(MFC),開發了擠出模具干涉檢查插件,對檢查對象進行批量檢查。實例證明,該方法能夠快速有效進行擠出模具干涉檢查,提高了擠出模具干涉檢查效率,提升了擠出模具設計水平。

擠出模具結構精密,內腔結構復雜,在設計過程中,容易出現特征間相互干涉的情況,造成設計不合格。因此,在模具設計結束后,對于模具計算機輔助設計(CAD) 模型的干涉問題常常要進行嚴格的審核。隨著模具設計三維化的趨勢,越來越多的模具開始采用三維CAD 軟件進行設計,如UGNX[1–2],Pro/E[3] 等。然而擠出模具特征多樣,人工干涉檢查不僅僅工作量大,而且也可能造成人為失誤,如何對擠出模具進行快速有效的干涉檢查成為擠出模具設計中亟待解決的問題。

當前模具設計方法主要分為靜態檢查與動態檢查兩大類。其中,靜態檢查主要是基于幾何特征進行,如文獻[4] 根據坐標極值進行沖壓模的干涉檢查,文獻[5] 根據幾何特征對注塑模冷卻系統進行干涉檢查,這些干涉檢查都提高了干涉檢查的工作效率和準確率。而動態檢查則基于運動仿真技術進行,如基于裝配仿真技術對運動干涉問題進行檢查[6],這些研究圍繞UG NX[7–8],Pro/E[9],三維CAD系統(Solid Works)[10–11],計算機圖形輔助三維交互式應用軟件(CATIA)[12–13] 等三維制圖軟件,采用二次開發技術展開[14–15]。

以上研究對擠出模具的設計有一定的借鑒意義。然而,擠出模三維設計過程中,存在裝配、建模等不同環境,內腔結構復雜,同類型特征多等特點,筆者針對這一實際問題,基于UG NX 參數化模型,采用UG 二次開發技術,對擠出模具進行干涉檢查方法研究。

1擠出模具及其干涉檢查的特點

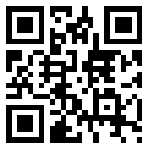

擠出模具主要包括模頭和定型模,在設計過程中存在裝配組件間的干涉,同一部件不同特征間的干涉,同類特征間進行干涉檢查,對擠出模具進行干涉檢查,對于提高擠出模具設計的準確性及設計水平有著重要意義。圖1 為模頭和定型模的三維圖。

由上述分析可得,擠出模具的干涉主要存在以下特點:

(1) 部件間干涉較多。

在擠出模具中,各板塊均采用獨立子裝配設計,很多干涉出現在不同部件之中,常見的干涉主要出現在流道與緊固件,鑲塊與緊固件,鑲塊與流道,緊固件與緊固件,以及冷卻水路與緊固件之間。因此,這些可能存在的干涉組件必須加以檢查,以確保擠出模具不存在干涉問題。

(2) 同一部件特征間的干涉多。

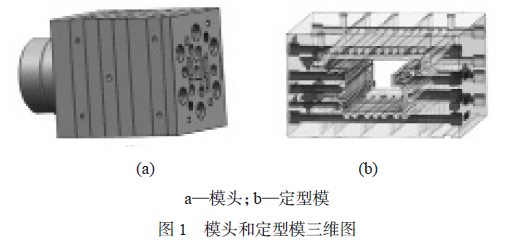

在擠出模具中,水路與氣路縱橫排布,極易發生干涉,水孔氣孔眾多,呈現縱橫分布。因此,部件間的干涉情況也偶有發生。同時,同一特征,如水孔與水孔,氣孔與氣孔之間,也存在著干涉檢查的可能性,都需要在設計過程中加以考慮,并在設計后進行干涉檢查,或者在設計過程中根據干涉檢查情況進行調整或再設計。

(3) 不同特征干涉安全間距要求不一樣。

傳統來講,只要部件間不相交,即不存在干涉,然而,在模具設計制造過程中,過小的壁厚容易引起加工事故,以及板塊強度、模具水路間換熱系數等各方面的變化,造成模具設計精度降低。因此,干涉檢查不僅僅是檢查設計出現的干涉問題,仍需要對不同特征根據不同安全間隙進行檢查。當實際間隙H小于安全間隙Hs,則存在干涉,當實際間隙H 大于等于Hs 時,則不干涉。特征間間隙如圖2 所示。

在進行干涉檢查過程中,主要包括獲取干涉檢查對象,干涉檢查,干涉對象顯示等過程。

綜上所述,擠出模具的干涉檢查較為復雜,必須考慮上述特點進行設計,必須采用合適的方法進行快速高效干涉檢查。

2基于UG的擠出模具干涉檢查方法

前文已經對擠出模具及其干涉檢查的特點作了簡要介紹。然而在實際操作過程中,面對眾多的干涉檢查對象,應主要解決下列兩個問題:

(1) 如何快速準確獲得干涉檢查的對象。

(2) 如何快速準確進行干涉檢查。

準確快速獲取干涉檢查的對象是進行干涉檢查的前提。在擠出模中,包含板塊、流道、緊固件、水路、氣路等各類不同特征元素,同時在同一類型特征中,又存在特征差異。在各特征結構上,如板塊中存在不同類型板塊,機頸板、壓縮板、成型板等等,緊固件中有螺釘、銷釘等,氣路有氣孔、氣槽等。在整體結構上,螺釘、銷釘分布較為分散,水路、氣路縱橫排布,流道曲面復雜,這些都給獲取特征對象帶來了一定的難度,并對快速準確進行干涉檢查有一定的影響。因此,擠出模具干涉檢查的前提是有效獲取干涉檢查對象。

快速準確進行干涉檢查一方面需要準確進行干涉檢查,另一方面需要快速高效將結果檢測出來。前面提到過,擠出模具結構復雜,檢查對象成百上千,甚至更多,因此,靠人工操作的方式并不現實,采用UG 二次開發,借助數字化手段進行批量干涉檢查是快速進行干涉檢查的必要手段。同時,在UG 中存在著干涉檢查的函數( 如UF_MODL_ask_minimum_dist,求取最小特征間距離),其主要功能是求出兩個檢查對象的最小距離,由于底層算法的原因,盡管此函數通用性強,但是速度較慢,如果所有的檢查對象都采用此函數,顯然效率會很低。對干涉檢查對象進行預檢查,縮小干涉檢查范圍成為提高干涉檢查效率的重要手段。

基于上述分析,基于UG NX 軟件,采用二次開發技術,在獲取干涉檢查對象方面,借助參數化模型,在裝配模型中,獲取模型的事例名稱,將不同的模型采用不同的事例名稱進行分類并識別,而在建模過程中,將同一類型的特征采用UG 屬性進行分類,這種方法的便利之處在于,能夠快捷、準確地批量獲取各特征,從而快速獲取干涉檢查對象。

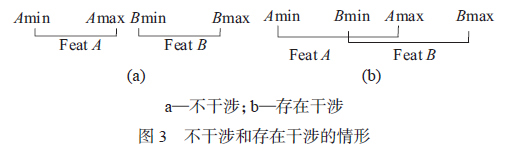

由于特征間的干涉檢查關系,為了快速識別出干涉檢查對象間是否都存在干涉,首先要明確特征干涉的情形,如圖3 所示。

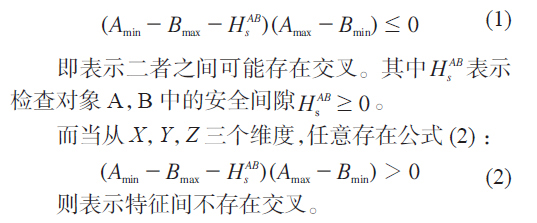

因此,在特征識別中獲取模型的最小包容體(boundingbox),最小包容體主要是該特征實體在三維坐標系下的XX,YY,ZZ 最大最小極值,XXmin,Ymin,Zmin,XXmax,YYmax,Zmax。對于兩個特征feat A,feat B,從XX,YY,ZZ 三個維度,其包容體均有公式(1) :

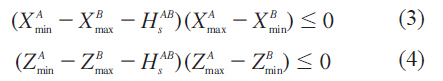

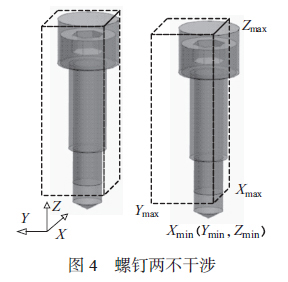

然而,當最小包容體存在交叉時,并不意味著二者之間一定干涉,需要通過最小距離求取從而進一步求取,從而確定是否有干涉。如圖4,盡管包容體中存在公式 (1) 中,假設 ,在XX,Y 方向上,有公式(3),(4) :

,在XX,Y 方向上,有公式(3),(4) :

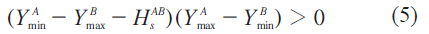

但是在Y 方向上,有公式(5) :

即盡管在X,Y方向上不滿足公式(1),但在Y方向上滿足公式(1),因此并不干涉。

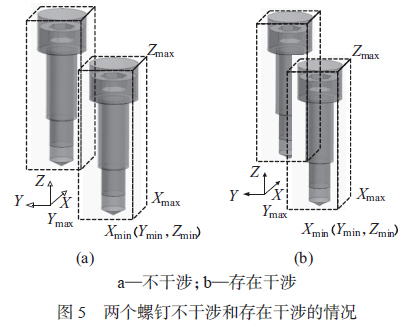

而對于圖5,在任意方向上均有公式(1),但是由于最小包容體并不能完全代表特征,因此需要進一步求取最小距離,實際證明并不干涉。而在圖5b中,則兩個螺釘孔實體存在干涉。

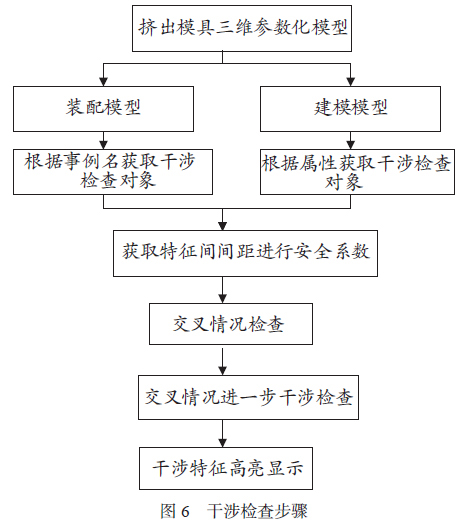

當存在干涉時,再將干涉特征加以高亮顯示。上述過程即為基于最小包容體交叉性的干涉檢查方法。其整個步驟如圖6 所示。該方法的核心是基于實例名和屬性名的獲取特征,基于最小包容體進行交叉性檢查,再對交叉特征進一步干涉檢查,從而提高干涉檢查的效率。

3.干涉檢查實例應用

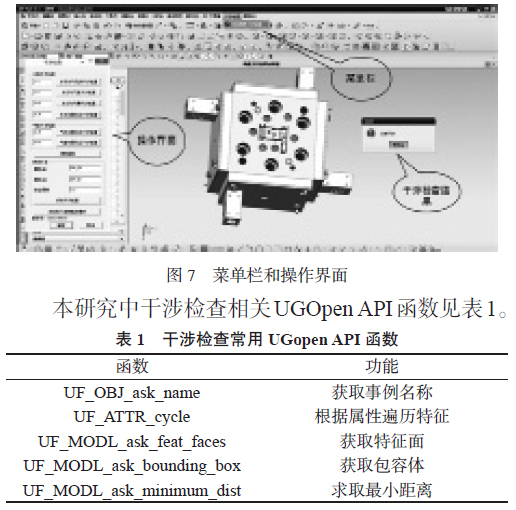

基于前文所提方法,開發了干涉檢查插件。UG二次開發主要有UG 菜單腳本文件、UG 二次開發語言,以及UIStyler 操作界面構成,本研究界面主要采用微軟基礎類庫(MFC),如圖7 所示,為菜單欄和操作界面。UG 二次開發語言主要采用UGOpenAPI,NXOpen API(Application ProgrammingInterface)。

當進行干涉檢查時,首先區分裝配模型與建模模型,然后分別根據事例名、屬性名獲取干涉檢查對象,并根據不同的事例名、屬性名對特征進行分類,獲取不同的安全間隙。對不同特征或者同一特征進行兩兩特征檢查,進行交叉檢測,對于任意XX,YY,ZZ存在不重合,即不存在交叉。當XX,YY,ZZ均存在重合之處時,即最小包容體存在交叉,進一步求取最小距離判斷是否干涉。當求取的間隙小于安全間隙時,即存在干涉,當求取的間隙大于安全間隙時,則不存在干涉。當存在干涉時,則將干涉對象高亮顯示。直到將所有對象檢查完畢。圖7、圖8 為干涉檢查結果界面,其中干涉部分已經高亮顯示。

4.結論

分析了擠出模具的干涉檢查特點,提出了一種基于屬性名或事例名的干涉對象獲取方法,準確快速地獲取干涉檢查對象并進行檢測。并在此基礎上,提出了一種基于最小包容體交叉性的干涉檢查方法,在檢測交叉性的基礎上進一步求取最小間距,根據不同特征的安全間隙,進一步判斷干涉情況,從而準確快速進行干涉檢查。該干涉檢查方法已經得到應用,極大地減輕了設計人員的工作量,并提高了設計的準確性,提高了擠出模具三維設計水平。